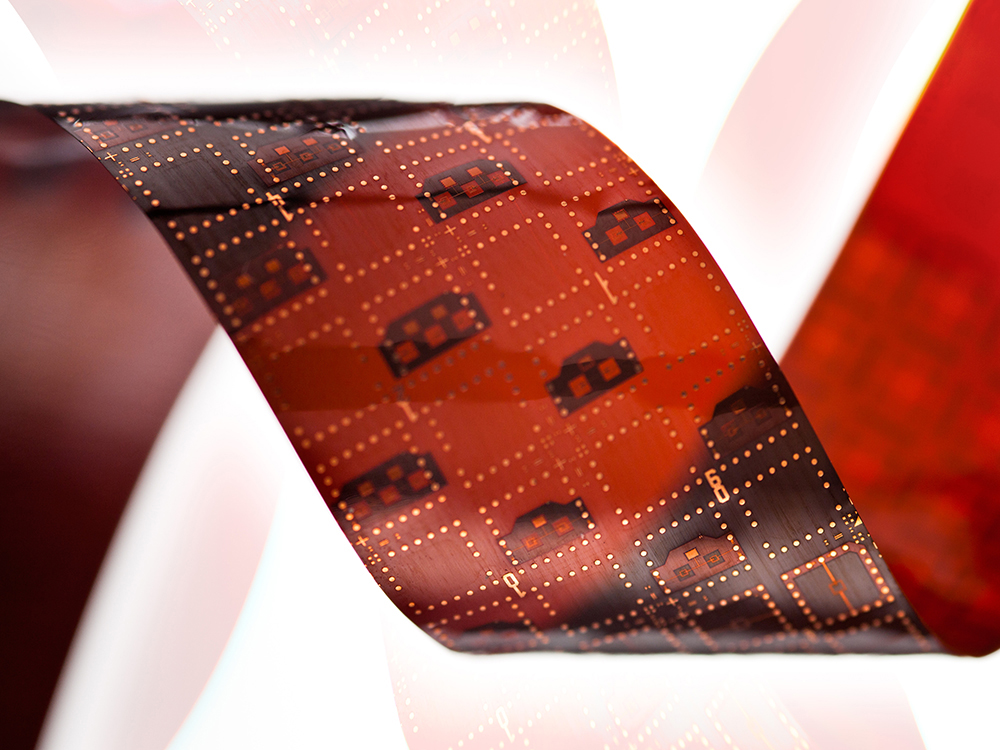

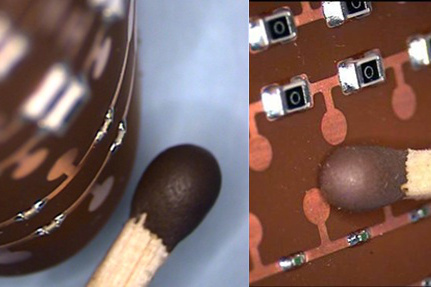

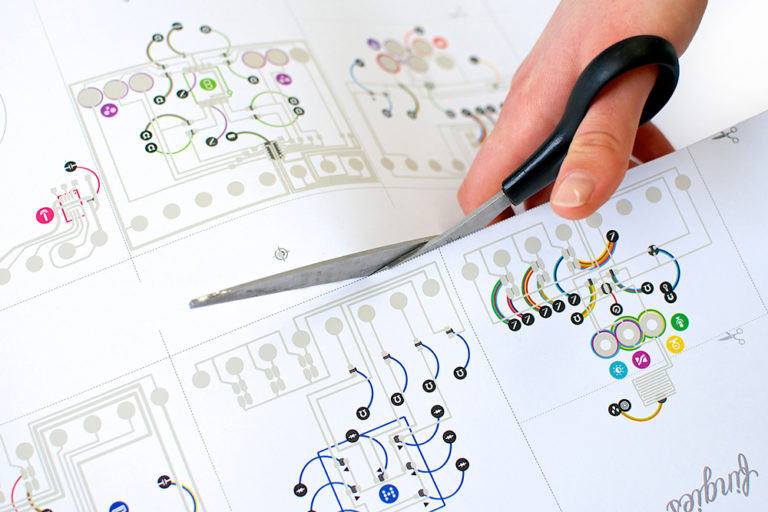

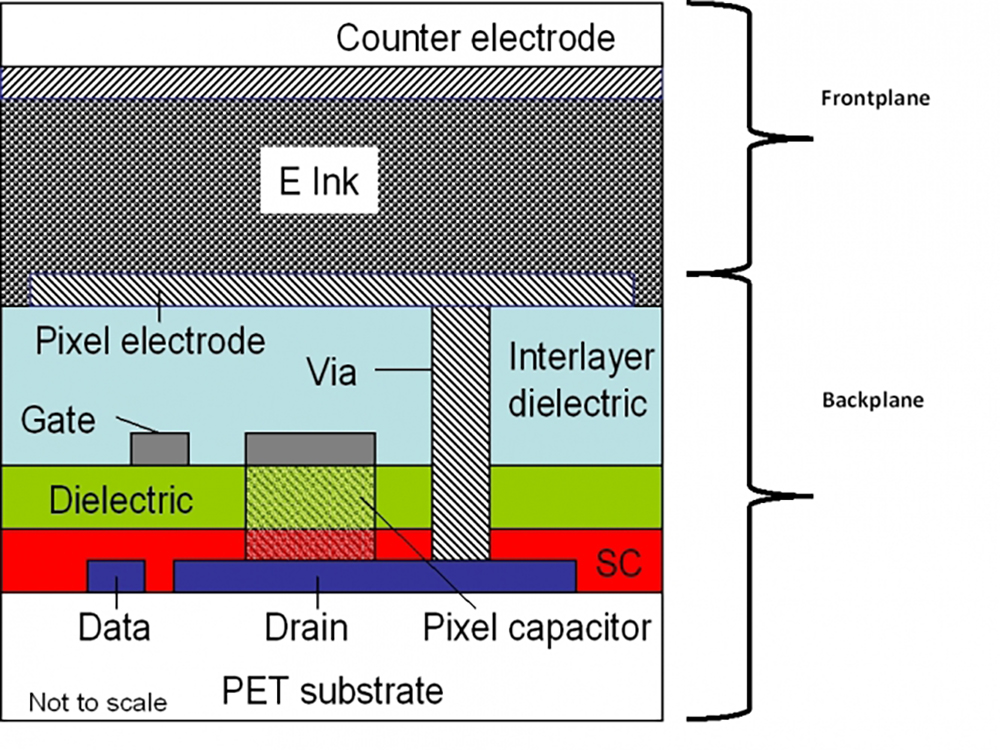

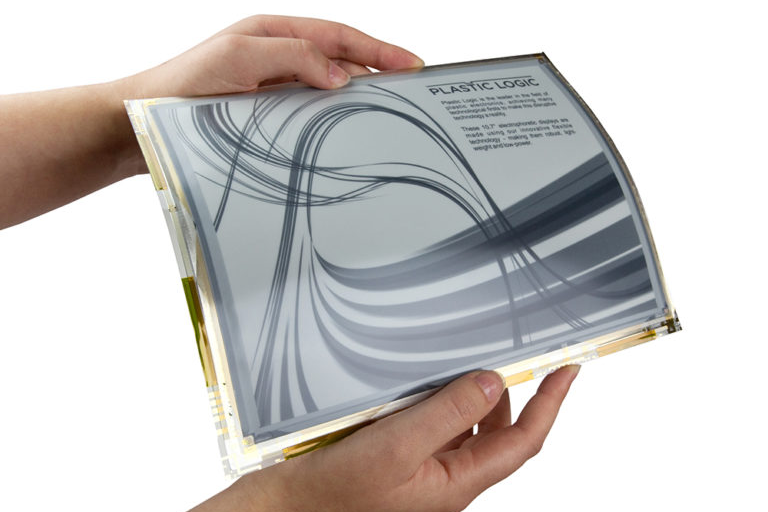

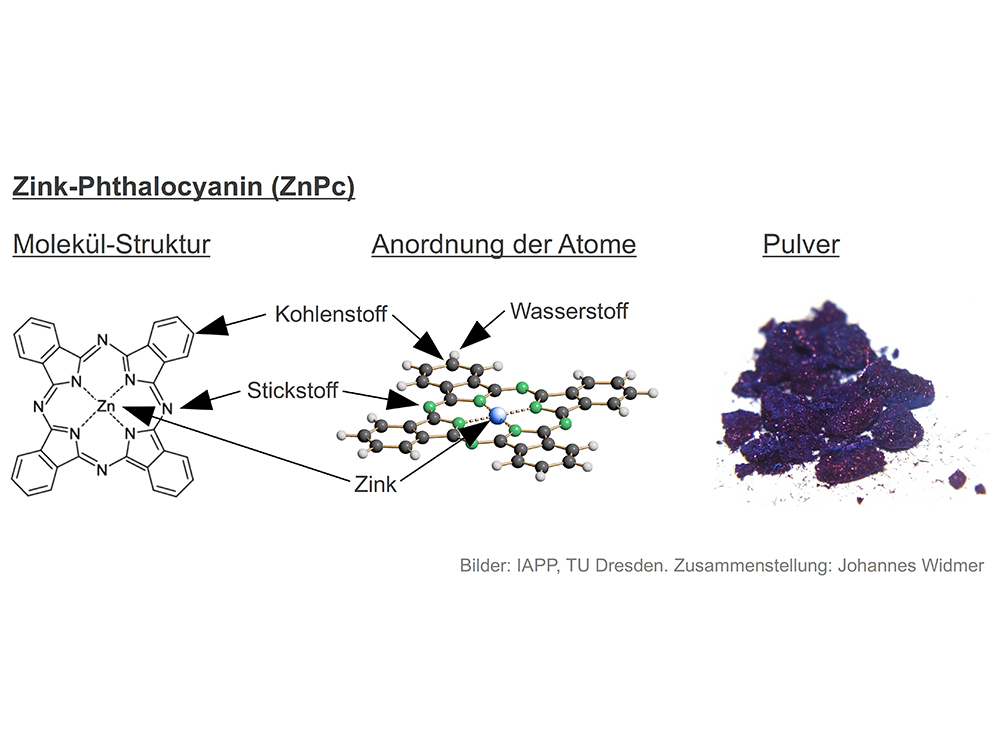

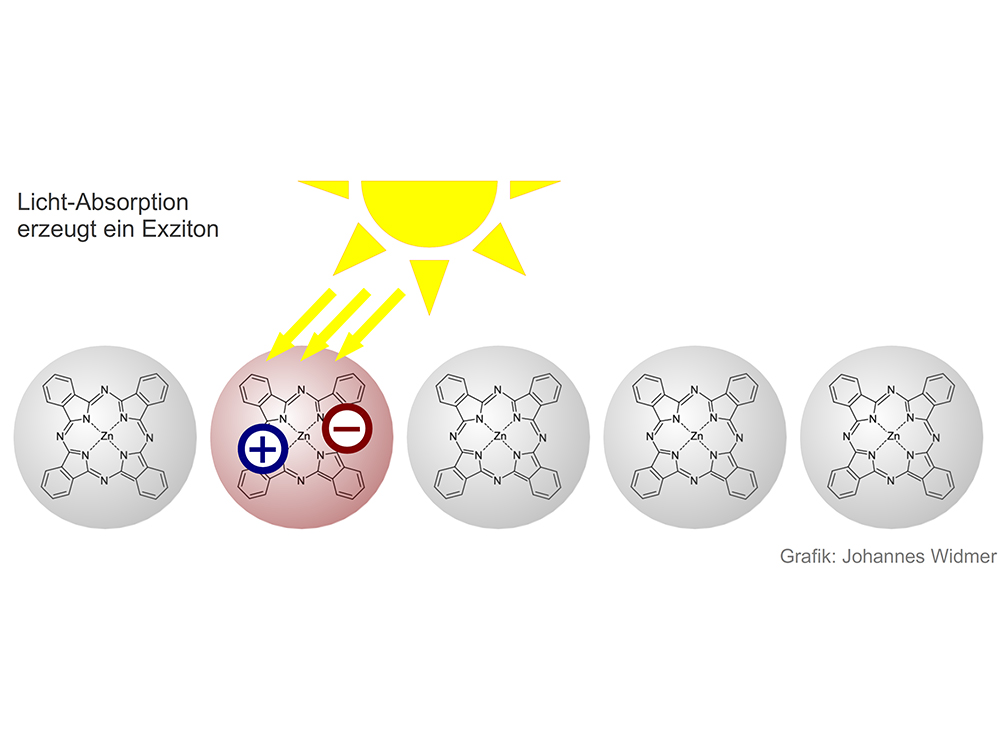

Organische Elektronikbauteile bestehen größtenteils aus organischen Halbleitern. Dies sind zunächst Pulver oder kleine Kristalle, die chemisch synthetisiert und dann als extrem dünne Schichten auf verschiedenste Substrate aufgetragen werden. Es müssen keine großen Einkristalle gezogen oder Strukturen in Wafer geätzt werden. Die Pulver werden entweder gelöst und nass aufgetragen oder im Vakuum verdampft – Verfahren die eine Rolle-zu-Rolle Produktion zulassen. Die notwendige Strukturierung erfolgt in der Regel über Schattenmasken, Laserschnitte oder einen selektiven Auftrag während des Druckens.

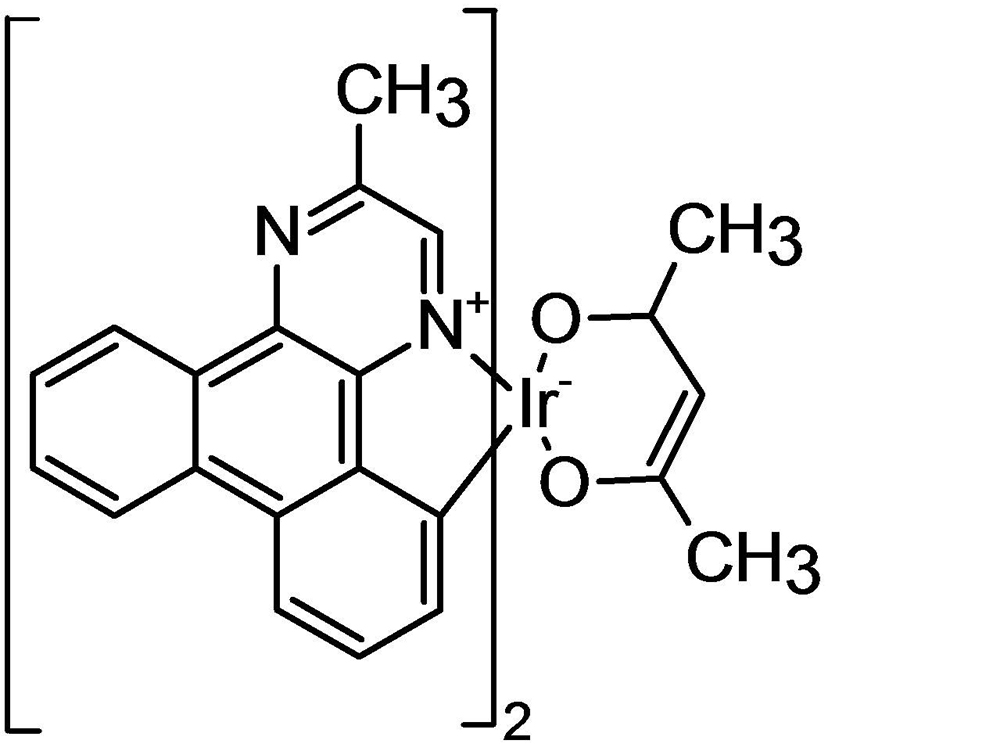

Ob ein organischer Stoff nass, im Vakuum oder mit beiden Techniken abgeschieden werden kann, entscheidet seine chemische Struktur. Je größer und schwerer das Molekül, desto unwahrscheinlicher, dass es im Vakuum einsetzbar ist – daher spricht man bei Materialien zur Vakuumprozessierung auch von „kleinen Molekülen“. Große wie kleine Moleküle können nur nass abgeschieden werden, wenn sie die korrekten chemischen Gruppen besitzen, mit denen sie sich lösen. Es handelt sich bei diesen Stoffen meist um Polymere.

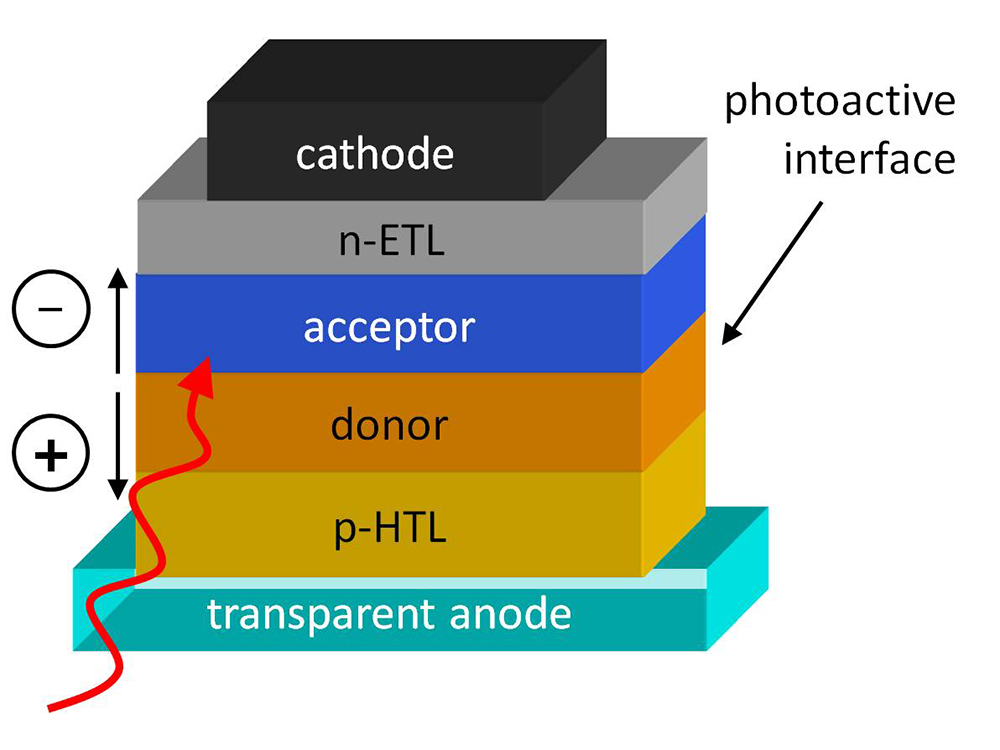

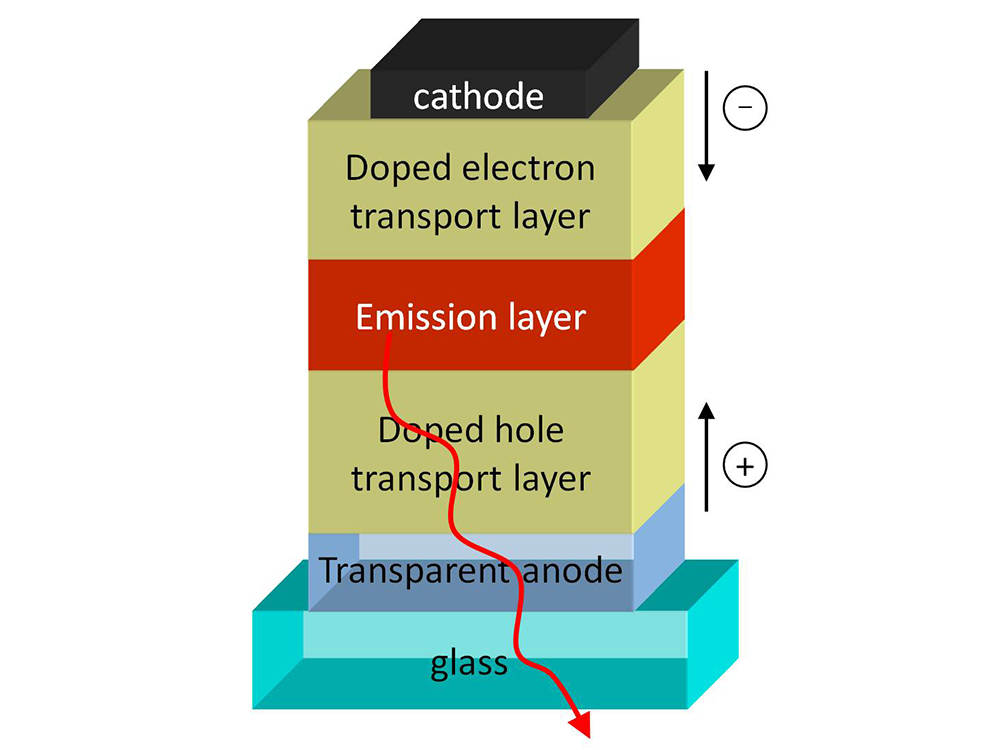

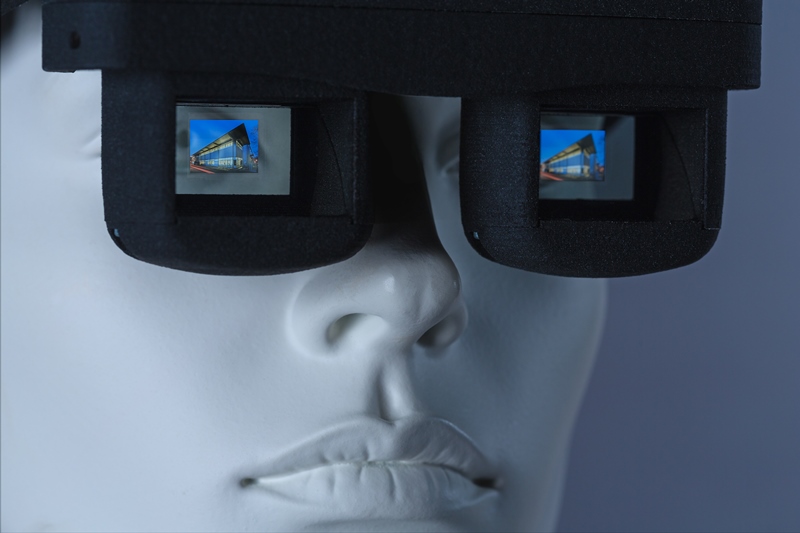

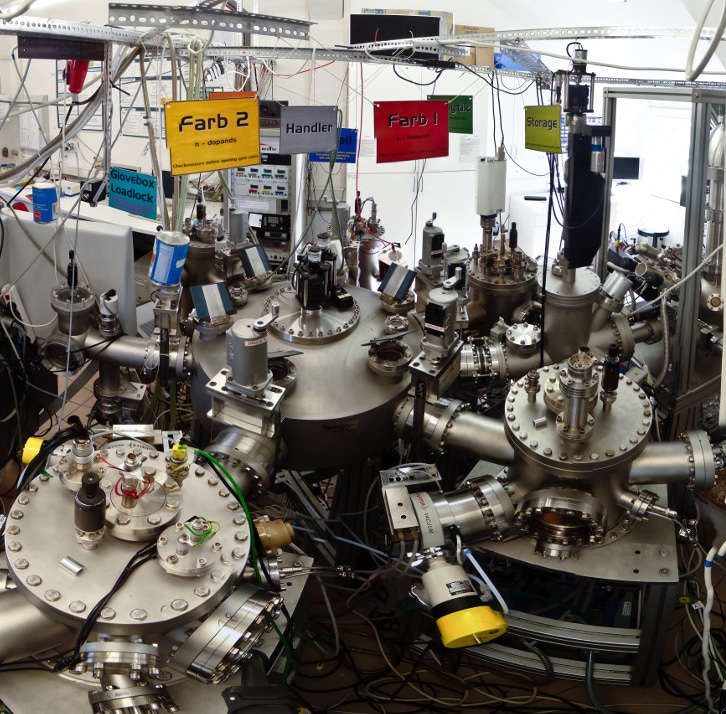

Sowohl Vakuum- wie auch Lösungsmittelprozessierung haben Vor- und Nachteile in ihrer praktischen Anwendung. So muss bei Abscheidung der Schichten im Vakuum natürlich erst die Luft aus der Anlage gepumpt werden, während die Abluft einer Flüssigprozessierungsanlage viele Lösungsmittel enthält und dementsprechent achtsam abgeführt werden muss. Zwar können in der Vakuumverdampfung soviele Schichten aufeinander gestapelt werden wie ein Bauteil erfordert ohne zuvor abgeschiedene Dünnfilme anzulösen, jedoch müssen Strukturen meist aufwändig per Schattenmasken oder Laser gesetzt werden statt diese im Druckverfahren direkt zu übernehmen. Während Logik und Sensorik heutzutage größtenteils über Lösungsmittelprozesse hergestellt wird, führt man die Abscheidung von OLED Displays ausschließlich im Vakuum durch. Bei organischen Solarzellen finden beide Prozessarten Anwendung.